四向穿梭车立库如何实现储存量跨越式提升?

返回上层在土地资源日益紧张、仓储成本持续攀升的当下,企业对 “用更少空间存更多货物” 的需求愈发迫切。四向穿梭车立体仓库凭借其独特的技术架构与运营逻辑,成为破解仓储容量瓶颈的关键方案。相较于传统仓储模式,其储存量实现显著突破,这背后是技术、系统、场景适配等多维度的深度创新,具体可从以下五大核心层面展开解析。

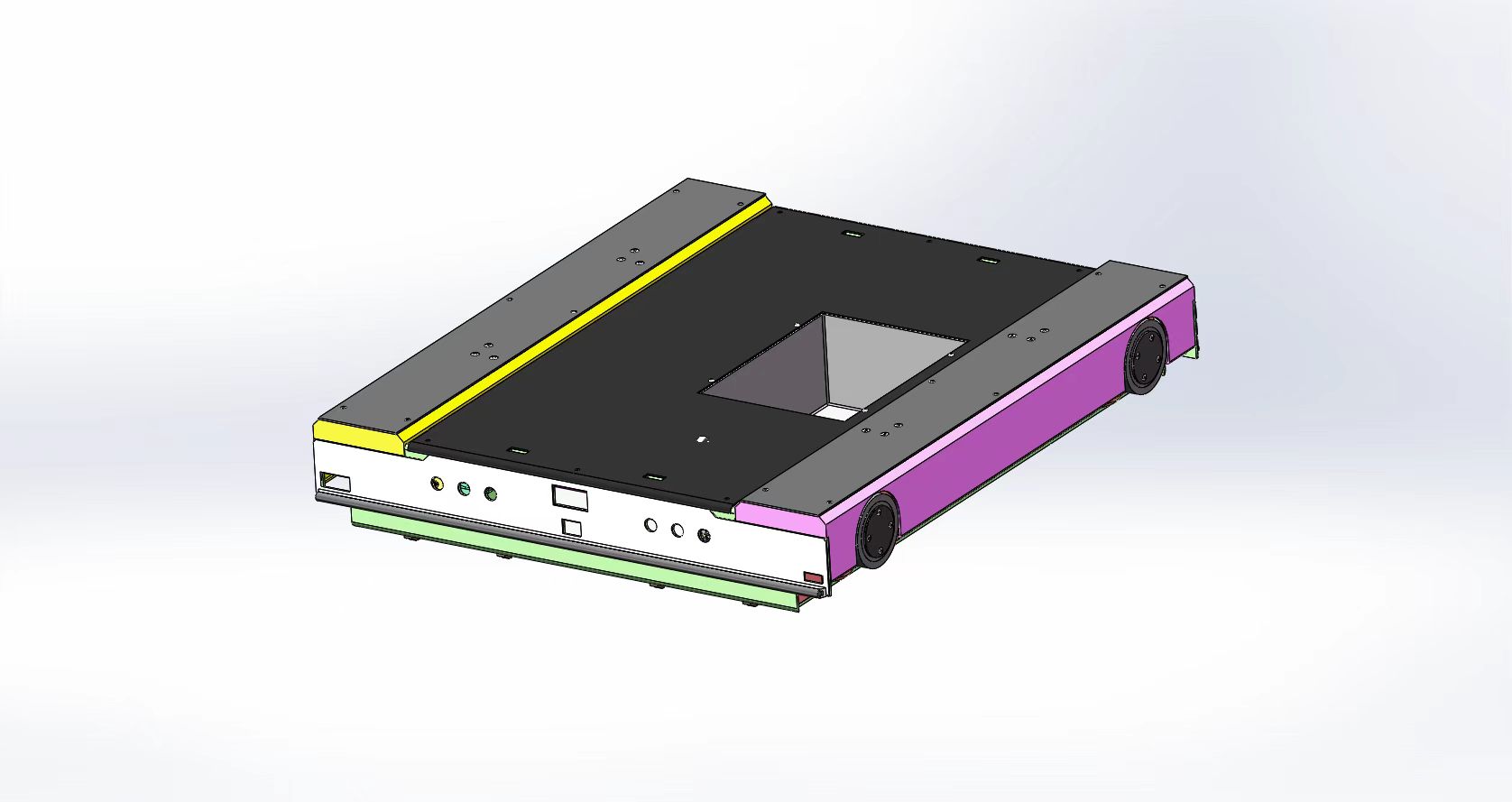

一、核心设备突破:四向穿梭车的 “空间友好型” 设计

四向穿梭车作为立库的核心作业单元,其自身设计直接决定了空间利用效率的上限。与传统巷道堆垛机相比,四向穿梭车在体型、移动方式、承重适配三大维度实现突破,为高密度储存奠定基础。

从体型优化来看,四向穿梭车采用紧凑式结构设计,机身宽度仅 0.6-0.8 米,高度可根据货架层间距灵活调整(低至可至 0.3 米),远小于传统堆垛机(宽度通常 1.5-2 米,高度受限于轨道设计)。这意味着货架之间的通行通道宽度可压缩至 1 米以内,较传统仓库 3 米宽的作业巷道,每 100 米长度的仓库可多规划 2-3 列货架,直接增加 20%-30% 的货位数量。

在移动方式上,四向穿梭车搭载双向驱动轮与高精度导航系统(如激光导航、二维码导航),可实现纵向、横向自由切换行驶,无需依赖固定轨道。这种 “无轨化” 移动模式,让仓库内不再存在 “专属巷道”,货架可连续排布形成密集矩阵,消除了传统仓库中因轨道分割导致的 “空间孤岛”。

此外,四向穿梭车的动态承重适配能力也至关重要。其搭载的智能称重传感器可实时识别货物重量(承重范围通常为 500kg-2000kg),并自动调整行驶速度与制动方式,无需为不同重量货物单独设计货架。这种 “一车多用” 的特性,避免了传统仓库中 “重货货架闲置、轻货货架拥挤” 的矛盾,让每一个货位都能匹配实际存储需求,货位利用率提升 15%-20%。

二、货架系统革新:轻量化与模块化的 “空间扩容” 组合

货架作为货物存储的载体,其结构设计直接影响单位空间的货位密度。四向穿梭车立库的货架系统摒弃了传统重型货架的 “粗放式” 设计,通过轻量化材料、模块化拼接、立体分层三大技术,在保证安全的前提下,实现 “以更少结构占用,存更多货物”。

在材料选择上,四向穿梭车立库的货架采用高强度铝合金或 Q355 级钢材,通过有限元分析优化立柱、横梁的截面形状(如采用工字形、梯形截面),在同等承重能力下(单货位承重可达 1.5 吨),立柱直径较传统货架缩小 30%(从 100mm 降至 70mm),横梁厚度减少 20%(从 8mm 降至 6.4mm)。结构材料的 “瘦身”,让货架自身占用的空间比例降低 15%-20%,每立方米空间可多规划 1-2 个货位。

模块化拼接设计则解决了传统货架 “固定尺寸难适配” 的问题。四向穿梭车立库的货架以标准单元(如 1.2m×1.0m×0.5m 的货位单元)为基础,可根据仓库的实际形状(如不规则角落、立柱遮挡区域)灵活组合,无需像传统货架那样 “一刀切” 式规划。

更关键的是立体分层技术的应用。四向穿梭车立库的货架高度可突破 30 米,且每层间距可根据货物高度动态调整(层间距仅 0.5 米),较传统仓库 6 米的极限高度、1.2 米的固定层间距,垂直方向的货位数量可提升 3-5 倍。以 1000㎡的仓库为例,传统货架多可规划 3 层(高度 6 米),货位数量约 200 个;而四向穿梭车立库可规划 10 层(高度 15 米),货位数量可达 800 个,储存量提升 3 倍。

三、智能系统协同:“货 - 车 - 位” 的动态优化调度

如果说设备与货架是 “硬件基础”,那么智能系统就是 “软件大脑”。四向穿梭车立库通过 WMS(仓储管理系统)、WCS(仓库控制系统)的协同运作,实现 “货 - 车 - 位” 的动态匹配,从流程层面减少空间闲置,提升实际储存量。

WMS 系统的智能货位分配算法是核心。系统可实时采集货物的关键信息:包括尺寸(长 × 宽 × 高)、重量、出库频率、保质期等,通过算法自动为货物匹配 “货位”—— 例如,将大尺寸、低频出库的货物分配至仓库深处的高层货位,小尺寸、高频出库的货物分配至靠近出库口的低层货位,实现 “空间适配 + 效率优先” 的双重目标。

WCS 系统的多车协同调度则解决了 “作业拥堵导致空间闲置” 的问题。系统可同时管理 10-50 台四向穿梭车,通过实时监控每台车辆的位置、任务状态,自动分配作业任务:例如,当多台车辆同时需要入库时,系统会规划不同的行驶路径,避免巷道拥堵;当某一区域货位即将满库时,系统会提前调度车辆将部分货物转移至闲置货位。这种 “动态调度” 模式,让货位的周转速度提升 2-3 倍,避免了传统仓库中 “部分货位堆满、部分货位闲置” 的情况。

此外,系统的实时监控与预警功能也不可或缺。通过部署在货架、车辆上的传感器,系统可实时监测货位占用情况、货物保质期、设备运行状态,当某一货位即将闲置或货物即将过期时,系统会自动发出预警,提醒管理人员及时调整库存。这种 “提前干预” 的模式,避免了因货位闲置过久或货物积压导致的空间浪费,让仓库始终处于 “高效储存” 状态。

四向穿梭车立库储存量的提升,不仅带来 “空间节省” 的直接收益,更推动成本与效率的正向循环,进一步强化其 “储存更多” 的优势。这种循环主要体现在两个层面:一是单位储存成本的降低,二是作业效率的提升。

从单位储存成本来看,四向穿梭车立库通过空间利用率的提升,摊薄了土地、设备、人力的单位成本。

在作业效率层面,四向穿梭车立库的高效作业模式减少了货物的 “无效停留时间”,间接提升了储存量。传统仓库中,货物从入库到上架平均需要 2 小时,从下架到出库需要 1.5 小时,货物在仓库内的 “非存储时间” 较长;而四向穿梭车立库通过智能调度,入库上架时间缩短至 30 分钟,出库下架时间缩短至 15 分钟,货物周转周期从原来的 7 天缩短至 3 天。周转效率的提升,让仓库在相同时间内可处理更多批次的货物,实际储存量较传统仓库提升 80%-120%。

结语:高密度储存背后的 “系统思维”

四向穿梭车立库之所以能实现储存量的显著突破,并非单一技术的孤立作用,而是 “设备 - 货架 - 系统 - 场景” 的深度协同,是一种 “系统思维” 下的仓储解决方案。它摒弃了传统仓库 “以设备为中心” 的粗放式规划,转向 “以空间效率为核心” 的精细化运营,通过每一个环节的优化,实现 “储存更多” 的目标。

随着物流行业向 “智能化、高密度、低成本” 方向发展,四向穿梭车立库的技术将持续迭代 —— 例如,搭载 AI 算法实现更精准的货位预测、应用 5G 技术提升多车协同效率、采用新能源动力降低能耗。这些创新将进一步突破空间利用的极限,为企业提供更高效、更灵活的仓储解决方案,推动仓储行业从 “空间竞争” 转向 “效率竞争”,成为现代物流体系的核心支撑。

- ← 上一条: 仓库先进先出模式的设计需要考虑哪些因素?

- 下一条 →: 自动化立体冷库:冷链物流智能化升级的核心引擎

苏公网安备 32011402011930

苏公网安备 32011402011930