穿梭式货架 —— 密集存储 + 智能搬运一步到位

返回上层穿梭式货架是一种结合了自动化技术与密集存储设计的仓储系统,通过独特的结构设计和设备协同,实现了高密度存储。

其核心逻辑是减少通道占用、优化空间利用率,同时借助穿梭车的自动化作业提升效率。以下从具体实现方式展开说明:

穿梭式货架的组成及结构

一、核心结构:以 “轨道 + 穿梭车” 替代传统通道

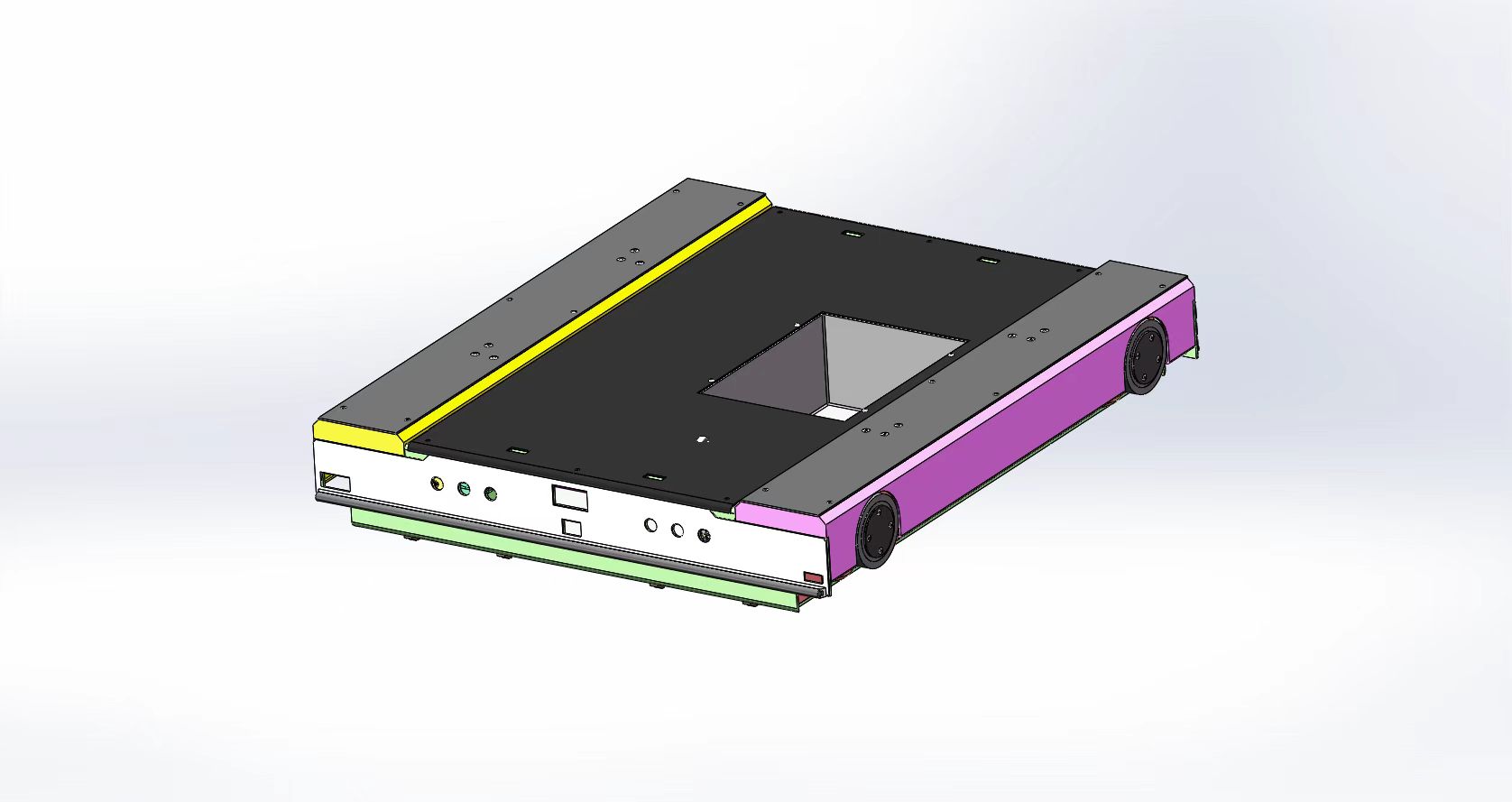

穿梭式货架的基础结构是密集排列的货架单元,每个单元内部设计有轨道,轨道上放置可自主移动的穿梭车(RGV)。

与传统货架相比,其关键差异在于:

取消固定叉车通道:传统货架需为叉车预留 1.5-3 米的通道,而穿梭式货架仅在货架两端或侧面保留 1-2 个总通道,

内部通过穿梭车在轨道上运行替代叉车进入,大幅减少通道占用面积(通道占比可从传统的 30%-50% 降至 10% 以下)。

货架密集排列:货架单元可采用 “背靠背”“连续多层” 设计,货物存储区域紧密相连,仅通过轨道分隔,

利用垂直和水平空间。

二、存储模式:支持多种高密度布局

根据货物特性和存取需求,穿梭式货架可通过以下模式实现高密度存储:

单向深度存储

货架单元沿深度方向延伸(通常可设计为 5-10 个货位深度),穿梭车在轨道上往返,

将货物从货架前端送至深处存储。这种模式下,一个总通道可服务多列深度货架,空间利用率比传统横梁货架提升 30%-50%。

双深度 / 多深度存储

针对批量大、周转慢的货物,可设计双列或多列深度的货架(如 2-4 个货位并列深度),

穿梭车配合叉车实现 “先进后出”(LIFO)或 “先进先出”(FIFO)存储。

例如,冷冻仓库中,整托冷冻食品可密集存储,减少冷库空间浪费。

多层立体存储

结合高位货架(高度可达 10-15 米),穿梭车配合堆垛机或高位叉车使用,垂直方向 “向上要空间”,

让仓库从 “平面存储” 升级为 “立体仓库”,实现垂直空间的高密度利用。

相比普通货架,多层穿梭式系统的存储量可提升 2-3 倍,尤其适合电商、快消品等品类繁多的场景。

三、智能搬运:叉车 “不动手”,货物自己 “跑”

效率不止于 “存得多”,更在于 “取得快”。穿梭式货架的智能核心 —— 穿梭车,让货物存取全程 “少人干预”:

叉车只做 “甩手掌柜”:叉车只需将货物送到货架入口,后续由穿梭车沿轨道自动将货物送向深处货位,

取货时穿梭车再将货物 “送回” 入口,叉车无需深入货架内部,避免频繁转弯、等待造成的效率损耗。

自动化流程 “不偷懒”:支持 “先进先出”“先进后出” 两种模式,满足食品、医药等对批次管理严格的需求;

通过无线遥控或系统指令,穿梭车精准定位(误差≤5mm),杜绝人工操作的错放、漏放。

低温环境也 “扛打”:穿梭车采用耐低温设计(-30℃至常温),在冷库等特殊环境中稳定运行,

减少人工在低温环境下的作业强度,同时降低冷量流失带来的能耗成本。

四、选对穿梭式货架,仓储管理 “提升仓储效率”

无论是想解决仓库拥挤、提升周转效率,还是降低人工依赖,穿梭式货架都能给出答案:

中小仓库:无需大规模改造,快速提升存储量,轻松应对业务增长;

大型仓储中心:配合 WMS 系统实现批量作业,让数千托货物的管理井井有条;

特殊场景:冷库、防爆仓库等环境下,兼顾安全性与效率性。

穿梭式货架实现高密度存储的核心逻辑是:以轨道化、自动化设备替代人工 / 叉车的自由移动,

通过结构优化减少冗余空间,同时借助设备协同保障存取效率。其方案特别适合对空间成本敏感、

货物批量大或存储环境特殊(如冷库)的场景,是现代仓储从 “粗放式” 向 “集约化” 转型的关键技术之一。

用穿梭式货架,让每一寸空间都创造价值,让每一次存取都精准高效 —— 密集存储与智能搬运有的高效解决方案。

- ← 上一条: 箱式四向穿梭车:构建高效密集存储立库

- 下一条 →: 堆垛机自动化仓库:重塑现代仓储的智能解决方案

苏公网安备 32011402011930

苏公网安备 32011402011930