原料库自动化立体仓库货架系统设计原则

返回上层货架系统作为原料库自动化立体仓库的核心组成部分,是支撑原料存储的物理载体,

其设计合理性直接影响仓库的空间利用率、作业效率和运行安全。

原料库货架系统的设计需综合考量原料特性、存储需求、设备适配 性及安全规范,通过科学规划实现高效存储与管理。

一、货架设计原则

(一)适配原料特性

货架系统的设计需优先匹配原料的物理和化学特性。对于重型原料(如金属锭、大型部件),

需保证货架的承载能力满足单托重量要求;对于长条形原料(如管材、型材),需设计适配的悬臂结构;

对于腐蚀性原料(如化工试剂),货架材料需采用防腐处理(如镀锌、喷涂防腐涂层);

对于易潮原料(如纸质原料、粮食),需考虑货架的通风性和防潮设计,避免原料因存储环境不当发生变质。

(二)空间利用率高

通过高位存储设计提升垂直空间利用率,结合原料的存储密度需求选择合适的货架类型。

例如,大批量、少品种的原料可采用驶入式货架压缩通道空间,小批量、多品种的原料可采用横梁式货架灵活分区,

从而在有限的仓库面积内实现存储容量利用到极致。

(三)适配设备运行

货架系统需与堆垛机、AGV 等自动化设备的运行参数匹配。

货架的立柱间距、层高需符合堆垛机的货叉伸缩范围和起升高度要求,

货架通道宽度需满足堆垛机或 AGV 的运行转弯半径,确保设备在存取作业时无碰撞风险,提升作业流畅性。

(四)安全稳定性

货架系统需通过结构力学计算确保整体稳定性,抵抗堆垛机运行时的侧向力、地震荷载等外力影响。

同时,货架的连接部件(如螺栓、横梁扣)需具备高强度和防松动设计,

定期维护时可快速检测和加固,避免因结构失效导致安全事故。

二、核心设计要素

(一)货架类型选择

根据原料的存储需求,常见的货架类型及设计要点如下:

横梁式货架:

结构设计:由立柱、横梁、层板(可选)组成,横梁与立柱通过挂钩或螺栓刚性连接,

层高可灵活调节(调节间距通常为 50-100mm),适配不同高度的原料。

适配场景:适用于箱装、袋装、托盘装等规则形状原料,尤其适合多品种、小批量存储。

例如,电子行业的塑料颗粒原料、食品行业的面粉袋等,可通过托盘单元存储在横梁式货架上,方便堆垛机快速存取。

特殊设计:对于超重托盘(如单托重量超过 1 吨),横梁需采用加厚型钢(如 H 型钢),并增加横梁支撑件,提升承载稳定性。

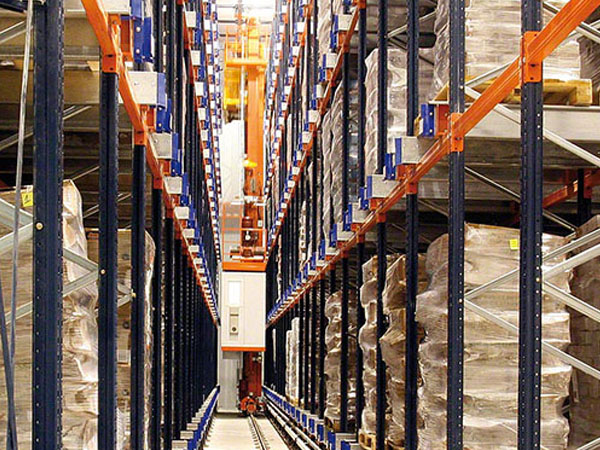

驶入式货架:

结构设计:采用连续的货架列,叉车或堆垛机可直接驶入货架内部存取货物,

通道与存储区域合一,减少通道占用空间。货架深度通常为 5-10 个托盘位,通过背拉装置连接立柱,增强整体刚性。

适配场景:适合大批量、同批次原料存储,如化工行业的基础原料、建材行业的水泥袋等。

设计时需注意 “先进后出” 的存取特性,与生产计划中的原料消耗顺序匹配。

安全设计:货架入口处需设置防撞护脚,避免设备驶入时碰撞立柱;内部横梁端部需安装缓冲垫,减少托盘与货架的摩擦损伤。

悬臂式货架:

结构设计:由立柱和悬臂梁组成,悬臂梁通过螺栓固定在立柱上,可根据原料长度调节间距(通常悬臂长度为 1-3 米),

立柱底部通过地脚螺栓与地面固定,增强抗倾覆能力。

适配场景:用于存储长条形原料,如钢材、木材、玻璃管等。

对于重型长料(如直径≥300mm 的钢管),需采用双悬臂结构(两侧均伸出悬臂),并在悬臂端部设置挡块,防止原料滑落。

辅助设计:可搭配电动葫芦或堆垛机的伸缩货叉,实现长料的机械化存取,悬臂表面可粘贴防滑橡胶垫,增加原料与货架的摩擦力。

阁楼式货架:

结构设计:通过立柱和横梁搭建多层阁楼平台(通常为 2-3 层),平台采用花纹钢板或网格板,

具备防滑和承重功能,各楼层通过楼梯或升降机连接,底层可作为货架或通道使用。

适配场景:适合轻型、小体积原料(如电子元件、包装材料),利用垂直空间拓展存储面积。

设计时需计算平台的均布载荷(通常为 200-500kg/㎡),并设置护栏(高度≥1050mm)保障人员安全。

自动化适配:阁楼平台可与皮带输送机或 AGV 配合,实现楼层间的原料自动转运,提升多层存储的作业效率。

(四)布局规划

分区存储:根据原料的特性(如重量、存储要求)划分货架区域,

例如,重型原料区采用低层高、高承载的横梁式货架,轻型原料区采用阁楼式货架,

长条形原料区集中布置悬臂式货架,便于设备集中作业和管理。

通道设计:堆垛机通道宽度需根据设备型号确定(通常为 1.5-3 米),

通道两侧的货架需保持平行,偏差≤5mm/m,确保堆垛机运行轨迹精准;出入库口的货架需预留缓冲空间,与输送设备对接顺畅。

标识系统:在货架立柱或横梁上粘贴二维码或条形码标签,

标注货位编号、存储原料类型、大承载等信息,配合 WMS 系统实现货位精准定位和库存管理。

三、特殊场景设计要点

(一)防爆环境

对于存储易燃易爆原料(如化工溶剂、油气原料)的仓库,货架系统需采用防爆设计:

货架材料避免使用易产生火花的金属(如铝合金),连接部件采用铜制或镀铜处理,防止摩擦产生静电;

货架与地面之间加装绝缘垫,减少静电传导,同时设置接地装置(接地电阻≤4Ω),及时释放静电;

货架间距需增大至 1.5 倍常规距离,预留足够的通风和防爆空间,配合仓库的防爆灯具和消防系统使用。

(二)低温环境

在存储冷链原料(如冷冻食品原料、医药原料)的低温仓库中,货架系统需适应 - 18℃以下的环境:

材料选用低温韧性好的钢材(如 Q355ND 低温钢),避免低温脆化导致断裂;

连接螺栓采用不锈钢材质,防止低温下生锈卡死,定期涂抹低温润滑脂;

货架底部与地面之间加装防腐木垫,隔离地面冷凝水对货架的侵蚀。

(三)高密度存储

针对存储量大、出入库频率低的原料(如季节性原料),可采用高密度货架系统:

选用穿梭车货架,通过穿梭车在货架轨道上运行实现货物存取,减少通道数量,存储密度比横梁式货架提高 30% 以上;

采用压入式货架,利用重力实现货物的自动滑行,适合 “先进后出” 的存储策略,结构上需增加斜度设计(3°-5°),确保货物平稳移动。

通过科学的设计与优化,原料库自动化立体仓库的货架系统能够实现 “空间利用率高、作业高效化、存储安全化” 的目标,

为原料的全流程管理提供坚实的物理支撑。

- ← 上一条: 横梁货架:为何成为仓储领域的 “基础款” 选择?

- 下一条 →: 箱式四向穿梭车:构建高效密集存储立库

苏公网安备 32011402011930

苏公网安备 32011402011930