四向穿梭车立体库在出入库效率上优势体现在哪些方面?

返回上层什么是四向穿梭车立体库?简单来说,四向穿梭车立体库是一种以四向穿梭车为核心搬运设备,结合立体货架、提升机、WMS(仓储管理系统)、WCS(仓储控制系统)等组成的智能化仓储系统。其核心特点是穿梭车能够在立体货架的轨道上实现纵向、横向、换层(通过提升机)的四向运动,灵活完成货物的存取、搬运等操作,是智能仓储领域的重要技术应用。

四向穿梭车立体库在出入库效率上的优势,源于其自动化技术、柔性调度能力和空间利用模式的协同作用,

具体体现在以下几个核心方面:

一、多设备并行作业,突破单设备效率瓶颈

传统仓储(如叉车或堆垛机模式)中,单条巷道或区域通常只能由一台设备作业,容易出现 “设备忙闲不均” 的瓶颈。

而四向穿梭车立体库通过多车协同调度,实现了 “多巷道、多楼层、多任务” 的并行处理:

系统可根据订单量动态分配多台穿梭车同时作业,例如 10 台穿梭车可分别负责不同巷道的入库、出库或移库任务,

避免单设备 “跑断腿” 的低效问题。

二、四向移动能力,减少路径冗余

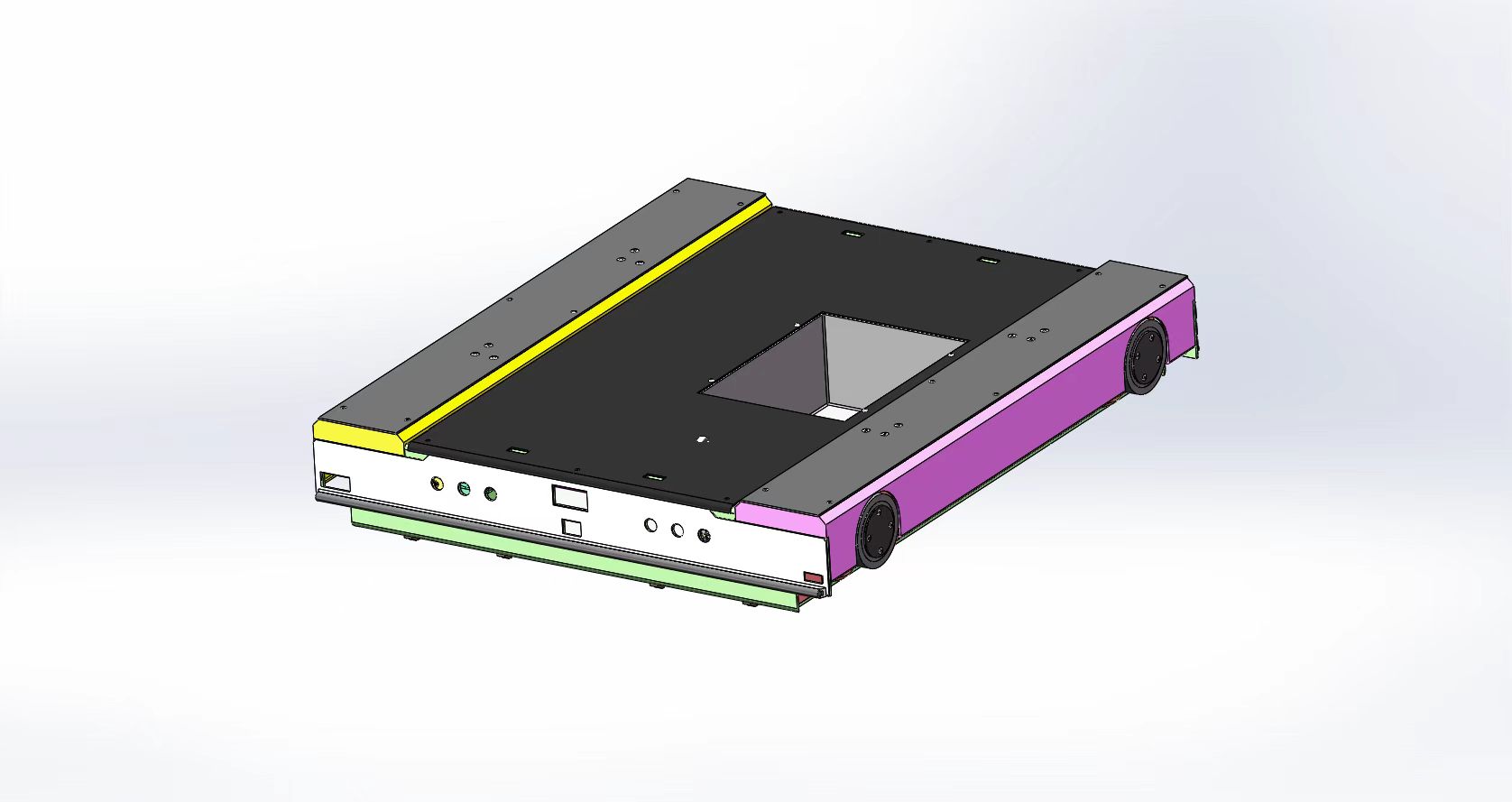

四向穿梭车的核心特性是可沿纵向、横向及换层轨道自由移动(传统堆垛机仅能在单条巷道内上下左右移动),

这一设计从根本上优化了作业路径:

跨巷道调度:无需依赖外部输送设备(如 AGV)转运,穿梭车可直接通过 “巷道连接轨” 切换作业巷道,

例如从 A 巷道完成入库后,可直接移动至 B 巷道执行出库任务,路径缩短 50% 以上。

就近取货:系统通过算法实时计算路径,优先分配距离目标货位较近的穿梭车,避免设备 “绕远路”。

三、高密度存储下的快速存取,打破 “空间与效率” 矛盾

传统平面仓库或普通立体库为保证效率,需预留宽敞通道(叉车通道宽 3-4 米),导致空间利用率低;

而四向穿梭车立体库通过窄巷道设计(通道宽仅 1.2-1.5 米)和高层货架(高度可达 15 米以上)实现高密度存储,同时仍能保持高效作业:

穿梭车体型紧凑(宽度约 1 米),可在窄巷道内灵活转向,无需为设备通行牺牲存储空间。

配合 “货位动态分配算法”,系统会将高频出入库的货物(如爆款商品)分配至低层或靠近出入口的货位,

减少穿梭车的升降和移动距离,进一步提升效率。

四、智能化调度系统,实现 “动态优化” 与 “错峰处理”

四向穿梭车立体库依赖WCS(仓库控制系统) 进行全局调度,通过算法实现任务优先级排序、设备负载均衡和异常处理,避免人工调度的滞后性:

优先级处理:系统可识别紧急订单(如 “当日达”),优先分配资源处理,确保高优先级任务的响应速度。

负载均衡:当多台穿梭车同时运行时,系统会实时监控设备状态(如电量、位置、任务进度),避免某台设备任务过载而其他设备闲置。

故障容错:若某台穿梭车突发故障,系统会立即将其任务分配给其他空闲设备,且通过 “路径重规划” 绕开故障区域,确保整体效率不受显著影响(通常效率波动≤10%)。

五、与上下游环节无缝衔接,缩短整体流程耗时

四向穿梭车立体库可与前端收货、后端分拣等环节通过自动化输送线、提升机等设备无缝对接,形成 “入库 - 存储 - 出库 - 分拣” 的全流程自动化:

入库环节:货物经扫码、称重后,由输送线直接送至穿梭车取货位,无需人工搬运至货架区,单托盘入库时间从人工模式的 5-10 分钟缩短至 1-2 分钟。

出库环节:穿梭车将货物送至出库口后,可直接对接分拣机器人或分拣线,实现 “存储 - 分拣” 一体化,减少中间转运环节。

四向穿梭车立体库的出入库效率优势,本质是 “硬件灵活性(四向移动)+ 软件智能化(动态调度)+ 空间高密度(窄巷道存储)” 的结合。其不仅提升了单设备的作业速度,更通过系统级的协同优化,解决了传统仓储中 “空间利用率与效率不可兼得”“设备调度低效”“人工干预滞后” 等痛点,尤其适合订单量大、品类复杂、周转频繁的场景(如电商、快递、医药等)。

- ← 上一条: 智能仓储管理如何实现制造业的精细化库存管理?

- 下一条 →: 智能仓库解决方案:从运营管理的全面革新

苏公网安备 32011402011930

苏公网安备 32011402011930