穿梭车的工作原理,自动化作业原来这么简单

返回上层穿梭车之所以能替代人工完成仓库里的货物存取、搬运,核心在于 “指令驱动 + 系统协同”—— 从接收任务到完成作业,每一步都靠预设程序和硬件模块配合,无需人工干预。下面结合仓库常见的 “入库”“出库” 两大场景,拆解穿梭车的完整工作逻辑,帮你轻松理解其自动化运作的核心。

一、先搞懂:支撑工作的 “3 大核心基础”

在了解具体流程前,要先明确穿梭车运作的 “底层支撑”,这是它能自主干活的关键:

指令来源:依赖仓库管理系统(WMS)或本地控制终端,比如操作员在系统里录入 “把 A 区 3 层的货物送到出库口”,系统会自动把任务拆解成穿梭车能识别的 “坐标指令”(如目标货位、行驶路径);

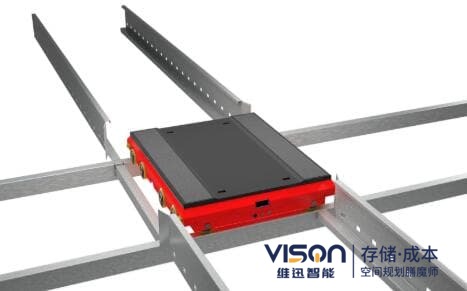

定位保障:靠轨道上的定位标识(如二维码、磁条、光电传感器)实现精准停靠,误差通常≤2mm,确保能准确对准货位和对接设备(如传送带、叉车);

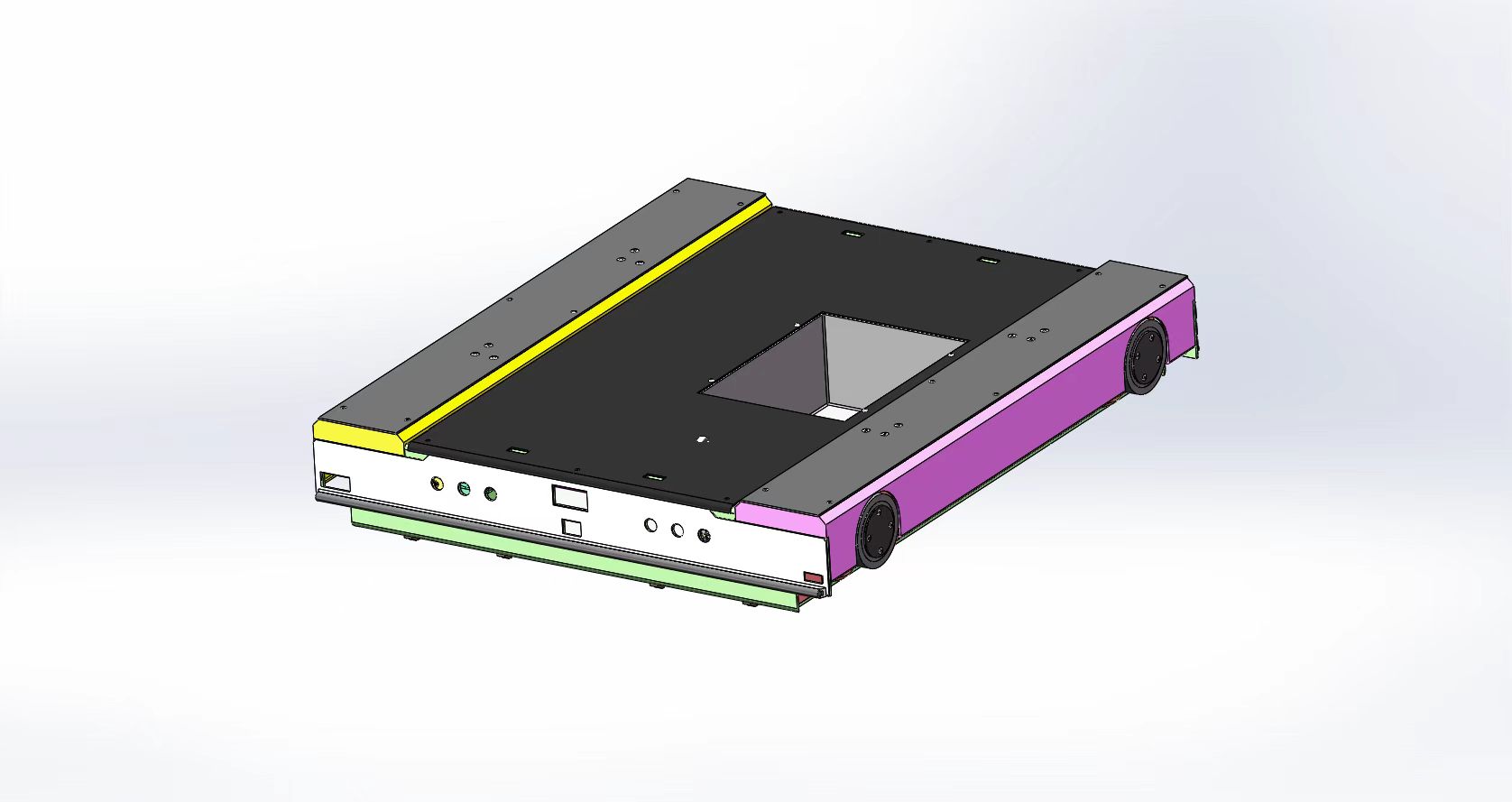

动力与动作:由驱动系统(电机、车轮)提供行驶动力,升降装卸系统(货叉、液压 / 电动升降台)负责取放货,安全系统(红外传感器、急停按钮)全程保驾护航。

二、场景拆解 1:货物入库,穿梭车如何 “把货存进货架”?

以电商仓库 “家电托盘入库” 为例,穿梭车的入库流程分 5 步,每一步都环环相扣:

接任务:明确 “存哪里、存什么”

操作员在 WMS 系统录入 “1 个冰箱托盘,存入 B 区 5 层 2 号货位”,系统会校验货位是否空闲,确认后生成 “入库指令”,通过无线通讯模块发送给负责 B 区的穿梭车;穿梭车接收指令后,自动 “唤醒” 驱动和装卸系统,准备启动。

去接货:精准赶到 “货物交接点”

穿梭车根据指令里的 “接货口坐标”(比如仓库 1 号入库传送带),沿轨道匀速行驶(常规速度 0.8-1.2m/s);行驶中,红外传感器会实时扫描轨道周边,若遇到障碍物(如临时堆放的货物、人员),会立即停机,待障碍清除后继续行驶,确保安全。

装货物:稳稳托住托盘

到达接货口后,穿梭车通过定位传感器与传送带对齐,随后升降系统启动:货叉缓缓升起,托住托盘底部(升降高度刚好卡住托盘,避免货物晃动);同时,车上的重量传感器会确认 “货物已承载”,货叉再缓慢下降,将托盘固定在穿梭车的承载台上。

送到位:毫米级对准货位

穿梭车带着货物沿轨道驶向 B 区 5 层 2 号货位,途中通过读取轨道上的二维码(或磁条)实时修正位置,确保不跑偏;到达目标货位前 1 米,自动减速,然后精准停靠在货位正前方(误差≤2mm)。

存好货:反馈任务完成

停靠后,货叉再次升起,将托盘平稳推入货架货位;确认货物完全进入货位后,货叉复位;随后穿梭车通过无线模块向 WMS 系统发送 “入库完成” 信号,系统自动更新库存(如 “B 区 5 层 2 号货位已占用,库存 + 1”),穿梭车则返回待命区,等待下一条指令。

三、场景拆解 2:货物出库,穿梭车如何 “把货取出来”?

出库流程与入库逻辑相反,以 “客户下单后,取出 B 区 5 层 2 号货位的冰箱托盘” 为例,核心步骤如下:

接出库指令:WMS 系统根据订单生成 “出库指令”(取 B 区 5 层 2 号货位货物,送至 3 号出库口),发送给对应穿梭车;

到目标货位:穿梭车沿轨道行驶至 B 区 5 层 2 号货位,精准停靠;

取货:货叉升起,伸入托盘底部,将货物拖回穿梭车承载台,货叉下降固定货物;

送出库:穿梭车带着货物驶向 3 号出库口,与出库传送带对齐后,货叉升起将货物转移到传送带上;

反馈完成:向 WMS 系统发送 “出库完成” 信号,系统更新库存(库存 - 1),穿梭车待命。

四、关键细节:穿梭车如何应对 “特殊情况”?

实际仓库作业中难免有突发状况,穿梭车的 “应急逻辑” 也是工作原理的重要部分:

没电了:车上的电量传感器会实时监测电池状态,当电量低于 20% 时,会自动向系统发送 “需充电” 信号,随后行驶至充电区(部分支持自动对接充电桩),充满后返回待命区;

货位被挡:若目标货位有异物(如托盘偏移),穿梭车的光电传感器会检测到,立即停机并向系统报警,等待人工处理;

指令冲突:若多台穿梭车需共用同一段轨道,系统会自动规划 “行驶优先级”,避免拥堵,比如让 “紧急出库任务” 的穿梭车优先通行。

简单来说,穿梭车的工作原理就是 “接指令→动起来→做动作→反馈结果” 的循环,靠系统、硬件、传感器的协同,把人工需要判断、操作的步骤,转化为自动化流程 —— 这也是它能帮仓库降本增效的核心原因。

对于企业来说,引入穿梭车不仅是仓储设备的更新,更是管理模式的升级。它能让仓储管理更规范、更高效,帮助企业在激烈的市场竞争中占据有利地位。也将为你的企业带来全新的仓储体验,助力企业实现更好的发展,提高仓储效率。

- ← 上一条: 四向穿梭车立库和堆垛机立库哪个成本更高?

- 下一条 →: 自动化立体仓库如何重塑空间与效率双重价值?

苏公网安备 32011402011930

苏公网安备 32011402011930